1 Огляд

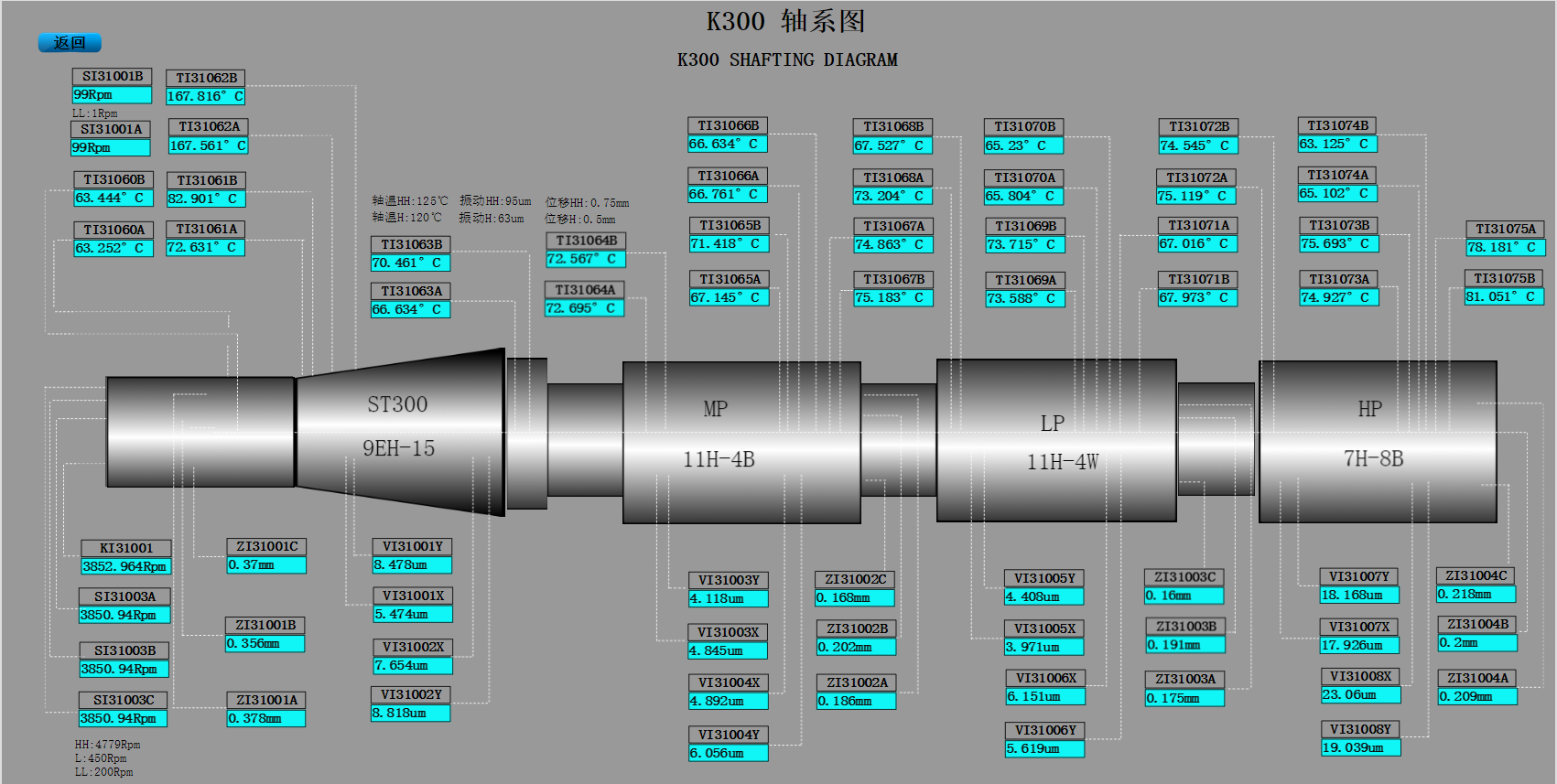

Розбитий газовий компресор і рушійна парова турбіна відділу виробництва етилену 100 тис. т/год компанії Bora LyondellBasell Petrochemical Co., Ltd. оснащені обладнанням японської компанії Mitsubishi Heavy Industries.

Піролізний газовий компресор являє собою трициліндровий п'ятиступінчастий 16-ступінчастий робочий відцентровий компресор з 6 всмоктуючими і 5 нагнітальними отворами.Основні параметри продуктивності наступні;номінальна швидкість 4056 об/хв, номінальна потужність 53567 кВт, тиск нагнітання компресора 3,908 МПа, температура нагнітання 77,5 ° C, швидкість потоку 474 521 кг/год.Упорний підшипник рушійної парової турбіни агрегату — упорний підшипник типу Кінгсбері з 6 колодками.Ці підшипники оснащені 6 групами мастильних впускних отворів для змащування, і кожна група мастильних впускних отворів має 4 3,0 мм і 5 1,5 мм вхідних отворів для масла, осьовий зазор між упорним підшипником і опорною пластиною становить 0,46-0,56 мм.Застосувати примусовий спосіб мастила централізованої подачі масла на станції мастила.

Його осьова схема виглядає наступним чином:

2, Одинична задача

З моменту запуску компресорної установки 5 серпня 2020 року температура опорного підшипника TI31061B парової турбіни часто коливалась і поступово зростала.Станом на 16:43 14 грудня 2020 року температура TI31061B сягнула 118°C, що всього за 2 хвилини від сигнального значення.℃.

Рисунок 1: Тенденція зміни температури опорного підшипника парової турбіни TI31061B

3. Аналіз причин і заходи лікування

3.1 Причини температурних коливань упорного підшипника парової турбіни TI31061B

Після перевірки та аналізу тенденції коливання температури упорного підшипника парової турбіни TI31061B, а також виключення проблем з дисплеєм приладів на місці, коливань процесу, зносу щіток парової турбіни, коливань швидкості обладнання та якості деталей, основні причини вала температурні коливання - це:

3.1.1 У цьому компресорі використовується мінеральне мастило SHELL TURBO T32.Коли температура висока, мастило, що використовується, окислюється, а продукти окислення збираються на поверхні втулки підшипника, утворюючи лак.Мінеральна мастильна олива в основному складається з вуглеводнів, які є відносно стабільними при кімнатній і низькій температурі.Однак, якщо деякі (навіть дуже невелика кількість) молекул вуглеводнів піддаються реакціям окислення при високих температурах, інші молекули вуглеводнів також будуть піддаватися ланцюговим реакціям, що є характеристикою вуглеводневих ланцюгових реакцій.

3.1.2 Коли в обладнання додається мастило, робочий стан стає станом високої температури та високого тиску, тому цей процес супроводжується прискоренням реакції окислення.Під час роботи обладнання, оскільки упорний підшипник турбіни близький до пари надвисокого тиску, тепло, що виділяється теплопровідністю, є відносно великим.У той же час осьовий зсув компресора був занадто великим з моменту його запуску, досягаючи 0,49 мм за один раз, тоді як значення тривоги було ±0,5 мм.Осьова тяга ротора парової турбіни занадто велика, тому швидкість окислення цієї опорної частини може бути в два рази вище, ніж швидкість окислення інших частин.У цьому процесі продукт окислення буде існувати в розчинному стані, і продукт окислення буде випадати в осад при досягненні насиченого стану.

3.1.3 Розчинний лак випадає в осад з утворенням нерозчинного лаку.Масло утворює розчинний лак в зоні високих температур і високого тиску.Коли масло перетікає з високотемпературної зони в низькотемпературну область, температура знижується, а розчинність зменшується, і частинки лаку відокремлюються від мастила і починають осідати.

3.1.4 Відбувається осадження лаку.Після утворення частинок лаку вони починають агломерувати та утворювати відкладення, які переважно осідають на гарячих металевих поверхнях.У той же час, оскільки температура опорного підшипника була високою з початку експлуатації, температура підшипника тут швидко зростала, тоді як температура інших підшипників змінювалася повільно.

3.2 Вирішіть проблему підвищення температури упорного підшипника парової турбіни TI31061B

3.2.1 Після виявлення того, що температура упорного підшипника TI31061B зростає повільно, температуру мастила знизили з 40,5 °C до 38 °C, а тиск мастила підняли з 0,15 МПа до 0,176 МПа, щоб полегшити повільне підвищення температури втулки підшипника.

3.2.2 Ротор парової турбіни має 15 ступенів робочих коліс, перші 12 ступенів робочих коліс мають балансувальні отвори, а останні 3 ступені без балансувальних отворів.Запас осьової тяги, розроблений Mitsubishi, занадто малий, тому відрегулюйте відбір парової турбіни, щоб відрегулювати осьову тягу.Як показано на малюнку 2 1279ZI31001C, переміщення валу парової турбіни становить 0,44 мм.Після консультації з виробником компресора зміщення валу позитивне, що означає, що ротор зміщується в бік компресора відносно ротора оригінальної конструкції, тому було вирішено зменшити проміжний відбір повітря з 300 т/год. Зменшити до 210 т/год, збільшити навантаження на стороні низького тиску парової турбіни, збільшити тягу на стороні високого тиску та зменшити осьову тягу на упорному підшипнику, тим самим уповільнивши тенденцію до зростання температури упорного підшипника.

Рисунок 2. Зв’язок між переміщенням вала парової турбіни та упорним підшипником

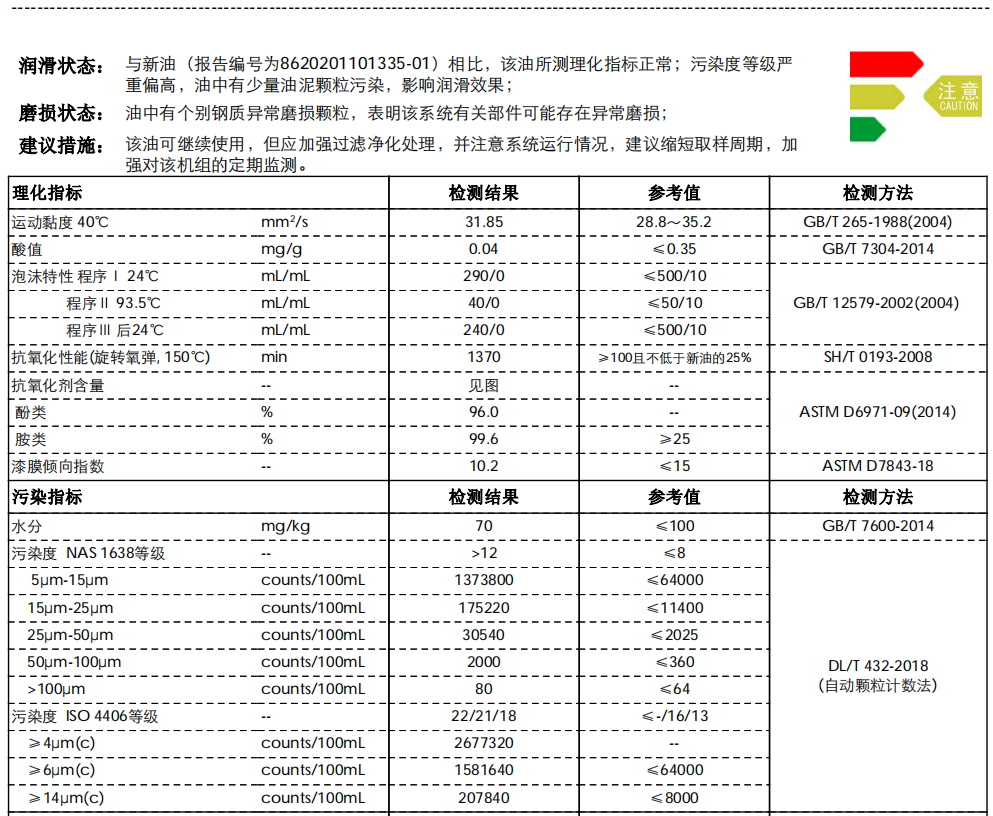

3.2.3 23 листопада 2020 року зразок мастила блоку було надіслано до випробувального інституту Guangzhou Institute of Mechanical Science Co., Ltd. для тестування та аналізу.Результати показані на малюнку 3. Результати аналізу показали, що значення MPC було високим, що може визначити появу окислення масла.Лак є однією з причин високої температури опорного підшипника парової турбіни TI31061B.Коли в мастильній системі є лак, розчинення та осадження частинок лаку в маслі є системою динамічної рівноваги через обмежену здатність мастила розчиняти частинки лаку.Коли він досягає насиченого стану, лак буде зависати на підшипнику або підшипнику, викликаючи коливання температури підшипника.Це головна прихована небезпека для безпечної експлуатації.

Завдяки дослідженням ми обрали компанію Kunshan Winsonda, яка має кращий ефект використання та ринкову репутацію, для виробництва електростатичної адсорбції WVD + адсорбції смоли, яка є композитним обладнанням для видалення лаку для видалення лаку.

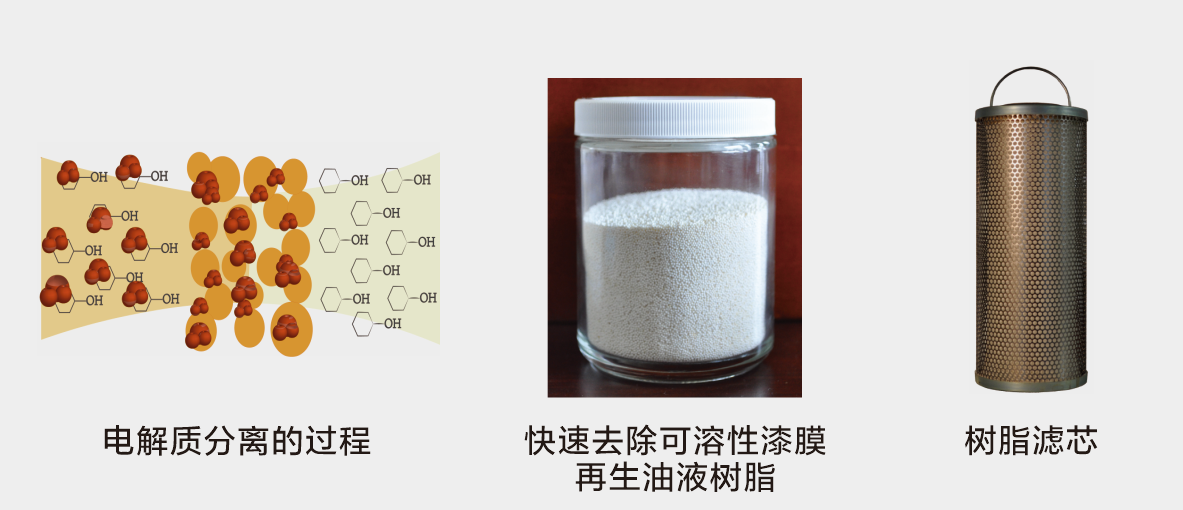

лак - це продукт, утворений розкладанням олії, який існує в олії в розчиненому або зваженому стані за певних хімічних умов і температури.Коли осад перевищує розчинність мастила, осад випадає в осад і утворює лак на поверхні компонента.

Маслоочищувач серії WVD-II ефективно поєднує технологію очищення електростатичної адсорбції та технологію іонообміну, яка може ефективно видаляти та запобігати розчинному та нерозчинному мулу, що утворюється під час нормальної роботи парової турбіни, так що лак не може бути виготовлений.

Метою маслоочисників серії WVD-II є усунення причини утворення лаку.Ця технологія може мінімізувати вміст шламу за короткий проміжок часу та відновити вихідну мастильну систему з великою кількістю шламу/лаку до оптимального робочого стану протягом кількох днів, таким чином повністю вирішуючи проблему повільного підвищення температури тяги. підшипники, нанесені лаком.

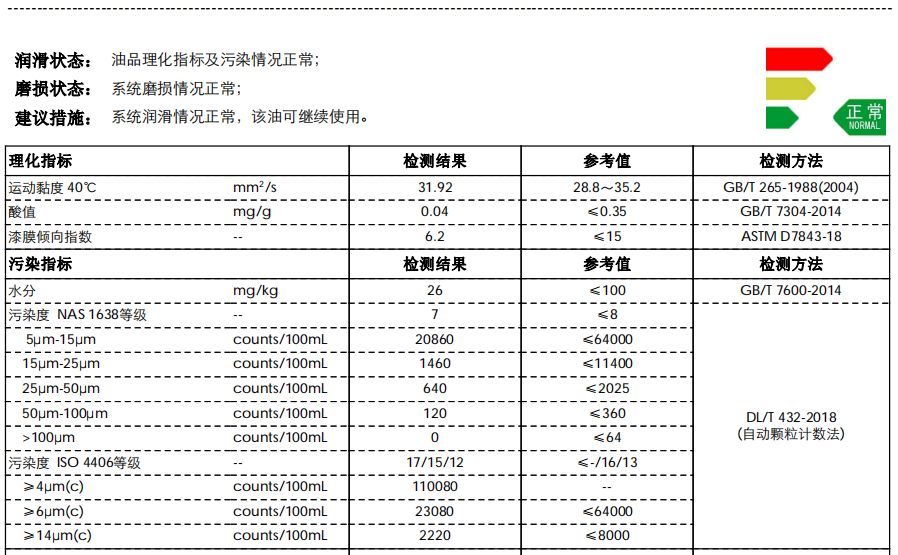

Малюнок 3. Результати тестування та аналізу перед встановленням пристрою для зняття лаку

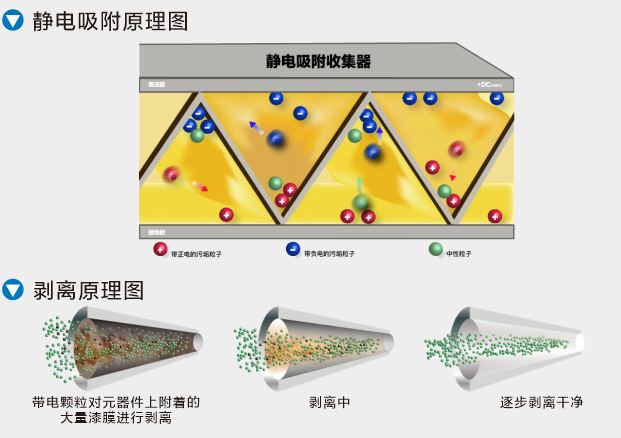

Одноразове чисте масло: електростатична адсорбція для видалення нерозчинного шламу/лаку. Принцип: технологія електростатичної адсорбції видаляє забруднювачі, масло перебуває під дією кругового електростатичного поля високої напруги, так що забруднені частинки демонструють позитивні та негативні заряди відповідно , а під дією трапецієподібного електричного поля штовхають позитивно та негативно заряджені частинки, щоб вони пливли відповідно до негативного та позитивного електродів, і нейтральні частинки стискаються та переміщуються потоком заряджених частинок, і, нарешті, усі частинки адсорбуються на колектор для повного видалення забруднюючих речовин в маслі.

Вторинна чиста олія: адсорбція іонообмінною смолою для видалення розчинених колоїдів Принцип: сама по собі технологія адсорбції заряду не може вирішити розчинений лак, тоді як іонна смола містить мільярди полярних ділянок, які можуть поглинати розчинний лак і потенційний лак, щоб гарантувати, що продукти деградації справляються не накопичуються в мастилі та можуть покращити розчинність мастила, щоб система перебувала в оптимальному робочому стані.

Малюнок 5. Принципова схема вторинного очищення масла

3.3 Вплив зняття лаку

Блок нанесення лаку було встановлено та запущено 14 грудня 2020 року, а 19 грудня 2020 року температура упорного підшипника парової турбіни TI31061B впала приблизно до 92°C (як показано на малюнку 6).

Рис.6 Температурний тренд упорного підшипника TI31061B парової турбіни

Після більш ніж місяця роботи установки для зняття лаку якість мастила установки значно покращилася.Завдяки виявленню та аналізу Науково-дослідного інституту Гуаньянь індекс лакофарбової схильності нафтопродуктів було знижено з 10,2 до 6,2, а рівень забруднення знизився з >12 до 7 класу, жодних присадок у мастилі не втрачається. олії (див. Малюнок 7 для результатів виявлення та аналізу після встановлення блоку видалення лаку).

ФІГ.7 Результати випробувань і аналізу після встановлення пристрою

4 Отримані економічні вигоди

Завдяки встановленню та експлуатації блоку видалення лаку повністю вирішена проблема повільного підвищення температури опорного підшипника TI31061B парової турбіни, спричинена лаком, і величезні втрати, спричинені зупинкою компресорної установки піролізного газу. уникнути (принаймні 3 дні, втрати не менше 4 мільйонів юанів; заміна опорного підшипника парової турбіни займає 1 день, втрати 1 мільйон), а також втрати запасних частин до обертових і ущільнювальних частин після температура опорного підшипника зростає повільно (втрати становлять від 500 000 до 8 мільйонів юанів).

Пристрій було заповнено загалом 160 барелями нафтопродуктів, і нафтопродукти повністю досягли кваліфікованого індексу після високоточної фільтрації блоку видалення лаку, заощадивши 500 000 юанів на заміні нафтопродуктів.

5 Висновок

Завдяки тривалим високотемпературним, високошвидкісним і високошвидкісним режимам роботи в системі змащення великих агрегатів прискорюється швидкість окислення масла і підвищується лакоіндекс.Прихована небезпека загоряння втулки в підшипнику штовхання забезпечує тривалу стабільну роботу агрегату, що свідчить про ефективність вищевказаних заходів.

Час публікації: 28 грудня 2022 р